Подготовка поверхности изделия к нанесению покрытия

В установках для получения покрытий в вакууме различны способы нагрева испаряемого вещества. Применяют термическое испарение с электрическим или электроннолучевым нагревом и катодное распыление. В некоторых случаях требуется сочетание вакуумного напыления с ионной бомбардировкой. Для испарения тугоплавких материалов использовали луч лазера [65] с длиной волны 1,06 мкм, генерируемый в стекле, легированном Nd, мощностью100-150 Дж в 2-4 мс. Луч проектировался в вакуумную установку через стеклянное окно и фокусировался на испаряемом материале. Испарялись Cr, W, Ti, углерод и некоторые соединения. Скорости испарения составляли 100000-1000000 А/с. Получали слои толщиной 500- 1000 А. Полученные пленки имели все необходимые для практических целей параметры.

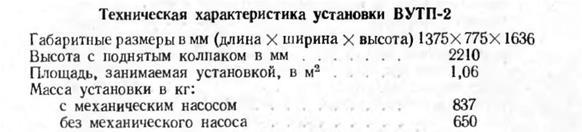

Наиболее простое устройство для термического испарения легкоплавких металлов- плоский кварцевый или шамотный тигель, в котором металл плавится с помощью токов Фуко. Тугоплавкие металлы свивают в спирали, и испарение происходит непосредственно из спиралей при пропускании через них электрического тока определенной силы. Для испарения больших количеств металла применяют вольфрамовые или молибденовые лодочки, а также тигли из алунда или окиси бериллия; испаритель разогревается джоулевым теплом, выделяемым испарителем при пропускании электрического тока. Для осаждения золота и серебра их можно заготовить в виде проволоки, вокруг которой наматывается вольфрамовая спираль; для осаждения никеля, хрома, платины, родия вначале наносят их электролитическим путем на чистый вольфрамовый подогреватель. Вакуумная установка ВУТП-2 дает возможность наносить тонкослойные оптические покрытия из диэлектрических, полупроводниковых и проводниковых материалов термическим испарением с одновременным контролем толщины слоя в процессе его нанесения. На установке можно изготовлять многослойные интерференционные оптические фильтры; отражающие, просветляющие, светоделительные, защитные покрытия. Установка колпакового типа. Размеры колпака: высота 630 мм, внутренний диаметр 550 мм, наружный диаметр 650 мм, объем 162 л.

Колпак поднимается и опускается с помощью электродвигателя. Колпак устанавливают на плиту, на которой расположен механизм планетарного вращения образцов, три] испарителя с питателями и нагреватель образцов. Температура нагрева печью сопротивления составляет 200° С. Образцы могут иметь два вида вращения: одиночное и планетарное. В случае одиночного вращения максимальный диаметр обрабатываемых деталей 450 мм, в случае планетарного- 165 мм.

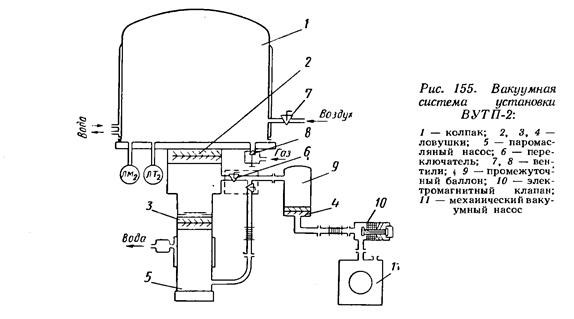

Механизированная дозированная подсыпка может производиться без нарушения вакуума в объеме. С наружной стороны колпака припаяна трубка для водяного охлаждения. Система откачки установки показана на рис. 6. При охлаждении ловушки водой давление в рабочем пространстве 2*10-5 мм рт. ст. достигается за 12 мин с помощью диффузионного насоса Н-2Т. Для предварительного разрежения применяют насос ВН-2МГ, за 4 мин достигается давление 10-2 мм рт. ст.

Для катодного распыления полоску металла или другого материала подвергают бомбардировке положительными ионами в газовом разряде, что вызывает распыление атомов металла. В камере создается давление порядка 10-5 мм рт. ст. (рис. 7), после чего в нее через натекатель впускают водород или аргон при непрерывной откачке, т. е. устанавливай заданное постоянное давление водорода или аргона. Между распыляемой металлической пластиной А и опорной плитой В создается разность потенциалов 1000-2000 В, причем пластина А служит катодом. Давление в камере устанавливают таким образом, чтобы можно было наблюдать светящийся разряд с темной полосой порядка 1 см у поверхности катода.

При таких условиях как раз и происходит выбивание атомов металла из катода положительными ионами. Атомы металла осаждаются на стеклянной пластине 6. Применяя в качестве катода платину, распыляемую в водороде при напряжении 1000 В и расстоянии между электродами 4 см, можно получить в течение часа плотную непрозрачную пленку. Метод катодного распыления позволяет наносить защитные пленки на любые материалы и проводить процесс при довольно низких температурах. Однако металлические пленки полученные методом катодного распыления, по качеству значительно уступают пленкам, полученным методом испарения.